Центр продуктов

-

Настольная низкоскоростная многопробирочная центрифуга TD-5Z: гибкая, точная и надёжная система для рутинного лабораторного центрифугирования

-

Настольная высокоскоростная рефрижераторная центрифуга TGL-1650: интеллектуальный контроль температуры и управление ротором выводят безопасность и точность высокоскоростного центрифугирования на новый уровень

-

Настольная низкоскоростная рефрижераторная центрифуга TDL-5M: универсальная, стабильная и точная платформа, объединяющая контроль температуры и интеллектуальную систему безопасности

-

.webp)

Ротационный осушитель воздуха: ультранизкая точка росы -65 °C, автономное высокоэффективное решение для осушения воздуха.

-

Цифровой ротационный вискозиметр серии SSR: профессиональное решение для точного измерения микрообразцов

-

Штамповочный станок для таблеточных элементов питания: портативное решение для прецизионной штамповки электродов в лабораторных условиях

-

Вискозиметр с цифровым дисплеем: точное реологическое измерение, повышение эффективности лабораторного контроля качества и инноваций в области НИОКР

-

Настольная высокоскоростная центрифуга TG-16: интеллектуальный мониторинг, точная и эффективная компактная высокоэнергетическая платформа

-

Цифровой вакуумметр NBD-V800G: Многогазовое точное измерение, интеллектуальное решение для мониторинга вакуума в сложных рабочих условиях

-

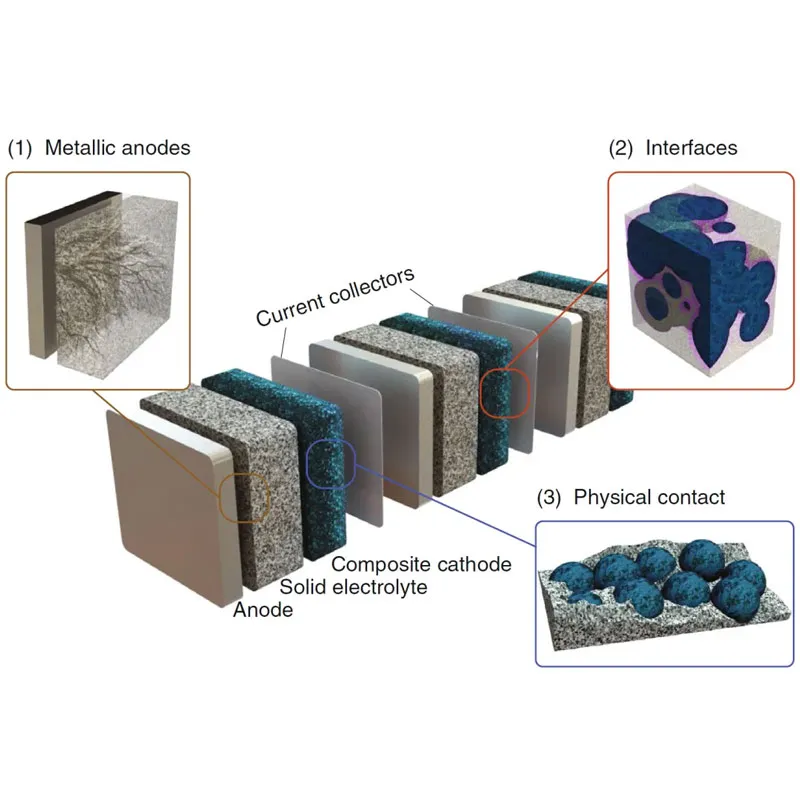

Лидерство в технологии сверхвысокого изостатического прессования для революционного прорыва в твердотельных батареях и новых материалах

-

Измеритель расширения и сжатия NBD-TDA1500-12TI: эксперт в области анализа высокотемпературной деформации для точного измерения теплового поведения материалов

-

Прецизионные весы серии Explorer™ EX: интеллектуальная модульная конструкция, меняющая стандарты лабораторного взвешивания

-

Настольная низкоскоростная центрифуга TD-500: интеллектуальная и гибкая, меняющая привычный подход к центрифугированию

-

Пресс с нагреваемыми роликами TMAX-JRDG200: прецизионное решение для уплотнения электродов в лабораторных условиях

-

Муфельная печь с верхним отверстием для перчаточных боксов: прецизионное решение для высокотемпературной обработки в бескислородной среде

-

Мини-вакуумная печь с контролем атмосферы для перчаточного бокса: многофункциональная платформа для интегральной вакуумной/атмосферной термообработки

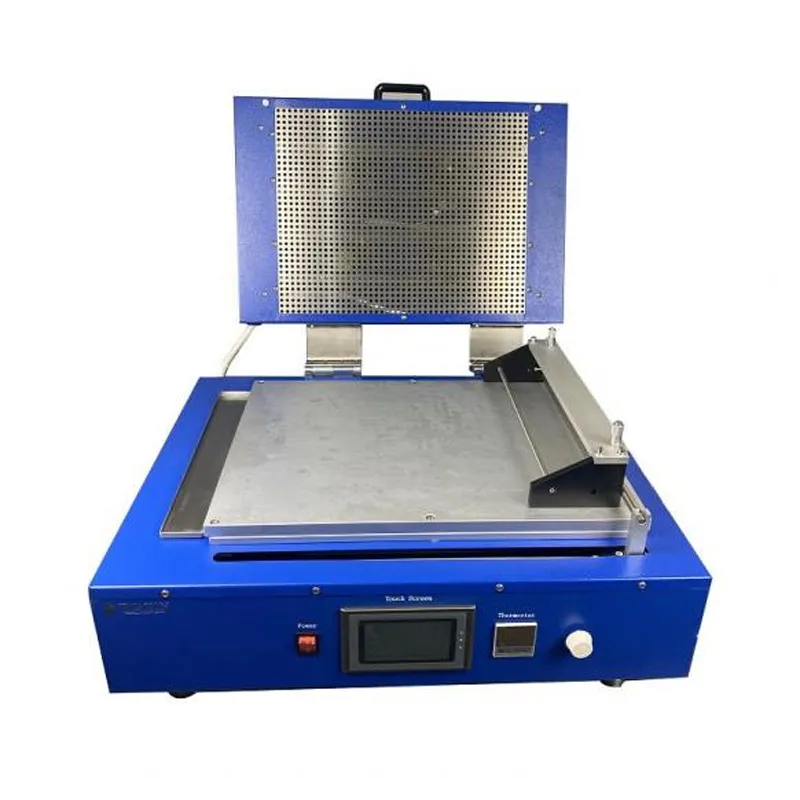

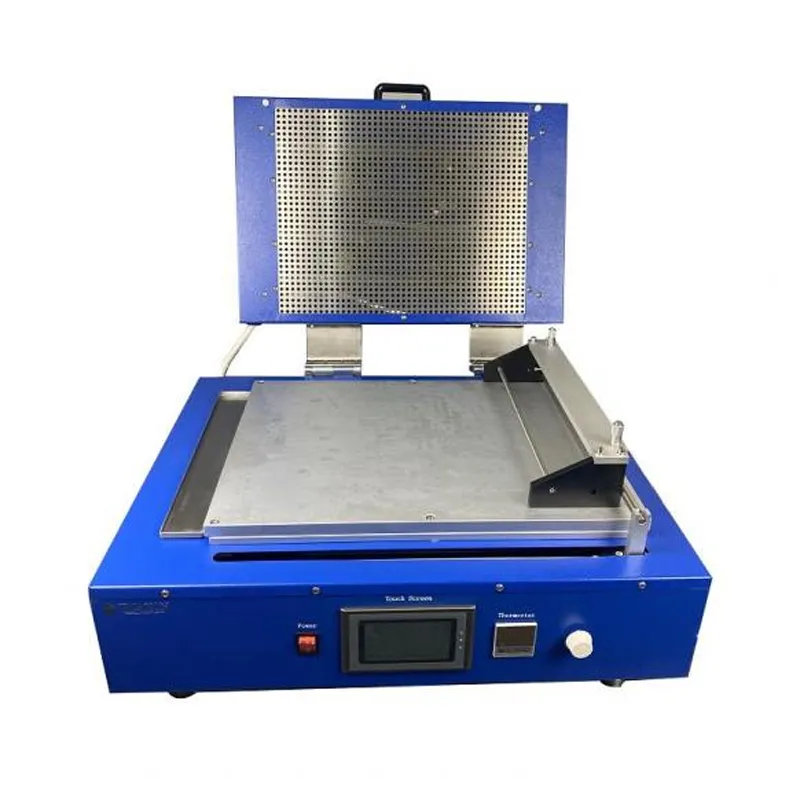

Высокотемпературный лакировальный аппарат TMAX-TMH250: комплексное решение для прецизионного нанесения покрытий и высокотемпературной сушки

В области исследований и разработок в области новых источников энергии, функциональных тонких пленок и наноматериалов равномерное нанесение суспензии на подложки и прецизионная термообработка имеют решающее значение для получения высококачественных тонких пленок.

Описание

маркер

Описание продукта

В области исследований и разработок в области новых источников энергии, функциональных тонких пленок и наноматериалов равномерное нанесение суспензии на подложки и прецизионная термообработка имеют решающее значение для получения высококачественных тонких пленок. Высокотемпературный лакировальный аппарат TMAX-TMH250 объединяет функции прецизионного нанесения покрытий, вакуумной адсорбции и высокотемпературной сушки. Благодаря плоской системе нанесения покрытий и интеллектуальной технологии контроля температуры он обеспечивает высокоточную, воспроизводимую и комплексную технологическую платформу для получения тонких пленок в лабораторных масштабах.

Прецизионное нанесение покрытий и стабильное управление

Оборудование оснащено плоской системой нанесения покрытий с электроприводом и плавно регулируемой скоростью нанесения покрытия от 0 до 120 мм/с. В сочетании со стандартным пленкообразователем TM100 (ширина покрытия 100 мм, настраиваемая для более широких областей применения) он обеспечивает равномерное формирование пленки на таких подложках, как медная и алюминиевая фольга. Толщина ракеля гибко регулируется от 0 до 6 мм, а точность нанесения покрытия составляет ±3 мкм (опционально – ±1 мкм с помощью циферблатного индикатора), что соответствует требованиям к контролю толщины различных материалов, от литий-железо-фосфатных электродов до специальных нанопленок. Встроенная вакуумная алюминиевая пластина (365×200×32 мм) быстро адсорбирует подложку с помощью безмасляного вакуумного насоса, эффективно предотвращая ее деформацию и смещение во время нанесения покрытия.

Равномерный нагрев и компактная конструкция

Интегрированная система нагрева и сушки, работающая в диапазоне температур от комнатной до 200 °C, с точностью регулирования температуры ±1 °C обеспечивает равномерное распределение температуры в камере благодаря технологии равномерного нагрева большой площади, исключая растрескивание пленки и миграцию компонентов, вызванные локальным перегревом. Габариты оборудования составляют всего 500×350×320 мм, а вес – 50 кг, что позволяет легко работать в перчаточном боксе. Он соответствует требованиям ко всему процессу нанесения покрытий и сушки материалов, чувствительных к воздуху (таких как сульфидные твердые электролиты и литий-металлические электроды), в инертной атмосфере.

Интеллектуальная эксплуатация и обеспечение безопасности

Система управления с ПЛК и сенсорным экраном позволяет централизованно задавать и сохранять параметры хода нанесения покрытия, скорости и нагрева, упрощая подготовку к повторным экспериментам. Модульная конструкция обеспечивает легкую замену дозирующих компонентов, таких как устройство нанесения покрытия и скребок. Регулярные проверки затяжки и обслуживание спиртовыми протирками обеспечивают долгосрочную стабильную работу оборудования.

Типичные области применения

Лабораторная подготовка и оптимизация процесса изготовления электродов литий-ионных аккумуляторов;

Нанесение диэлектрических слоев на тонкопленочные керамические конденсаторы;

Исследование однородности нанофункциональных покрытий;

Разработка новых тонкопленочных материалов в научно-исследовательских институтах;

TMAX-TMH250 благодаря своей интегрированной конструкции преодолевает функциональные барьеры традиционного оборудования для нанесения покрытий и термообработки, становясь надежным инструментом, связывающим лабораторные исследования и разработки с крупномасштабным производством.